Compreendendo os parafusos autoperfurantes e seu sistema de pontas

Parafusos autoperfurantes são uma solução de fixação revolucionária que combina perfuração, rosqueamento e fixação em uma única operação. Isso elimina a necessidade de pré-perfuração de furos piloto, economizando significativamente tempo, mão de obra e custos gerais do projeto. No centro da funcionalidade de um parafuso autoperfurante está sua ponta de perfuração, projetada para penetrar em vários materiais. A ponta é classificada por um sistema numérico (por exemplo, #1, #2, #3, #4, #5) que indica seu comprimento e capacidade de perfurar diferentes espessuras de metal. Um número mais alto indica uma ponta de perfuração mais longa e uma maior capacidade para materiais mais espessos. Compreender este sistema de pontos é o primeiro passo crítico na seleção do fixador certo para a sua aplicação, garantindo a integridade estrutural e a eficiência.

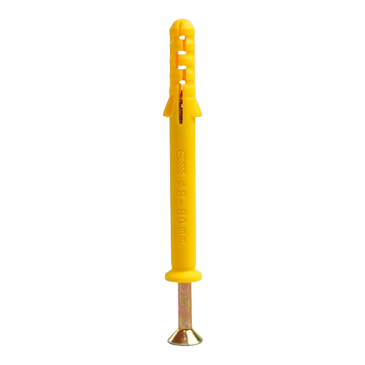

A anatomia de um parafuso autoperfurante

Para realmente apreciar a engenharia por trás desses fixadores, é essencial analisar seus principais componentes. Cada parte desempenha um papel vital no desempenho do parafuso.

O ponto de perfuração

Esta é a característica mais distintiva, atuando como broca. É uma ponta dura, afiada e estriada que faz o furo inicial. O canal afasta os detritos do furo durante a perfuração, evitando entupimentos e garantindo um ajuste limpo e preciso. A qualidade do aço e a precisão do tratamento térmico na ponta são primordiais; uma ponta mal endurecida ficará cega rapidamente e não conseguirá penetrar.

O fio

Localizada logo acima da ponta da broca, a rosca é responsável por abrir o furo e criar a aderência que mantém os materiais unidos. Os designs de rosca variam amplamente, incluindo roscas finas, grossas e muito baixas. As roscas finas são frequentemente usadas para materiais mais duros onde é necessária uma aderência mais firme, enquanto as roscas grossas ou altas são melhores para materiais mais macios, como madeira ou metal leve, pois proporcionam uma condução mais rápida e risco reduzido de divisão do material.

A haste

A haste é o corpo do parafuso entre a cabeça e as roscas. Alguns parafusos autoperfurantes têm haste lisa, enquanto outros têm roscas que percorrem todo o comprimento. Um parafuso totalmente rosqueado fornece maior força de fixação, mas uma seção de haste lisa diretamente sob a cabeça pode ser benéfica em certas aplicações para evitar levantamento - onde as roscas do parafuso puxam o material superior para baixo sem puxar o material inferior para cima.

A cabeça

O estilo da cabeça determina o tipo de drive e a aparência final da instalação. Os tipos de acionamento comuns incluem Phillips, quadrado (Robertson) e Torx® (estrela), com o Torx® se tornando cada vez mais popular por sua transferência de torque superior e came reduzido. Os formatos de cabeça, como cabeças planas, planas, hexagonais e arruelas (acabamentos), são escolhidos com base no fato de a cabeça precisar ficar nivelada com o material ou permanecer exposta para uso com uma chave inglesa.

Por que o número do ponto é importante

Selecionar o número de ponto errado é um erro comum e caro. Usar um parafuso com uma ponta muito curta ou fraca para a espessura do material resultará em perfuração incompleta, cabeças descascadas e fixadores quebrados. Por outro lado, usar uma ponta excessivamente agressiva em materiais muito finos pode causar danos. A tabela a seguir fornece uma orientação geral para combinar os números dos pontos com a espessura do material.

| Número do Ponto | Espessura Máxima Recomendada do Material (Aço) | Aplicações Típicas |

|---|---|---|

| #1 | 0,030 polegadas (0,76 mm) a 0,125 polegadas (3,1 mm) | Chapa metálica fina, dutos HVAC, estrutura de aço leve |

| #2 | 0,125 polegadas (3,1 mm) a 0,250 polegadas (6,4 mm) | Estrutura metálica de uso geral, duas camadas de aço calibre 16 |

| #3 | 0,250 polegadas (6,4 mm) a 0,375 polegadas (9,5 mm) | Construção metálica resistente, conexões de aço estrutural |

| #4 | 0,375 polegadas (9,5 mm) a 0,500 polegadas (12,7 mm) | Secções estruturais muito espessas, aplicações industriais |

| #5 | 0,500 polegadas (12,7 mm) e acima | Aplicações extremamente pesadas, requerem drivers de alta potência |

É sempre aconselhável consultar as especificações técnicas fornecidas por uma empresa respeitável Fabricante de parafusos autoperfurantes para confirmar as capacidades exatas de seus produtos, pois a qualidade do aço e do processo de fabricação podem influenciar o desempenho.

Principais aplicações e compatibilidade de materiais

A versatilidade dos parafusos autoperfurantes se estende a vários setores, desde construção e manufatura até projetos DIY. Seu valor é mais aparente em aplicações de alto volume onde a velocidade é crítica. No entanto, a sua eficácia depende inteiramente da escolha de um parafuso compatível com o material de base. Usar um parafuso projetado para metal em madeira provavelmente resultará em baixo desempenho e vice-versa.

Fixação de metal a metal

Esta é a principal aplicação para a qual os parafusos autoperfurantes foram originalmente projetados. Eles são indispensáveis em estruturas de aço, coberturas metálicas, revestimentos e instalações de HVAC. A chave para o sucesso é combinar a ponta, a rosca e o revestimento do parafuso com o tipo e espessura específicos do metal que está sendo unido. Por exemplo, a fixação de chapas finas de alumínio requer uma geometria de parafuso diferente da união de duas vigas de aço espessas.

Fixando Madeira ao Metal

Os parafusos autoperfurantes são excelentes para fixar componentes de madeira a substratos metálicos, uma tarefa comum na construção civil (por exemplo, fixar placas de madeira em vigas de fundação de aço ou instalar acessórios de madeira em paredes metálicas). Para essas aplicações, parafusos com ponta afiada para metal e roscas agressivas e bem espaçadas para prender a madeira são ideais. Esta combinação garante uma conexão forte e segura sem rachar a madeira ou não penetrar no metal.

Fixação em Alvenaria e Concreto

Embora não sejam tão comuns quanto seu uso com metal, os parafusos autoperfurantes específicos são projetados para fixações leves em alvenaria e concreto. Esses parafusos normalmente apresentam uma ponta de metal duro que é mais dura do que a ponta de aço padrão. É crucial compreender que estes não se destinam a cargas estruturais pesadas; para estes, âncoras de concreto ou sistemas epóxi são mais apropriados. No entanto, para fixar luminárias, caixas elétricas ou estruturas de luz em paredes de blocos ou concreto, eles oferecem uma solução rápida e eficaz sem a necessidade de âncoras ou blindagens, tornando-os uma escolha popular para encontrar o melhores parafusos autoperfurantes para pinos de metal que são montados em paredes de alvenaria.

Fatores críticos para escolher o parafuso certo

Além do número do ponto e do material, vários outros fatores determinam o sucesso de um projeto de fixação. Ignorar esses elementos pode levar a falhas nas juntas, corrosão e atrasos no projeto.

Revestimentos e Acabamentos: Resistência à Corrosão

O ambiente em que o parafuso será utilizado é o fator mais importante na determinação do revestimento necessário. Um parafuso de aço desprotegido enferrujará rapidamente, comprometendo tanto a aparência quanto a resistência estrutural da conexão.

- Zincagem (brilhante): Um acabamento básico e econômico que proporciona um nível mínimo de resistência à corrosão. Adequado apenas para aplicações internas e secas.

- Galvanizado mecanicamente: Oferece uma camada de zinco mais espessa do que o revestimento padrão, proporcionando melhor proteção para aplicações externas com exposição moderada. Muitas vezes tem uma aparência áspera e cinza.

- Galvanizado por imersão a quente: Este processo cria um revestimento de zinco espesso e durável, excelente para ambientes externos e corrosivos. É um padrão para construção agrícola e costeira.

- Revestimentos Orgânicos (por exemplo, Vestolit): Esses revestimentos de polímero fornecem uma combinação de cores específica (comum para coberturas metálicas) e excelente resistência à corrosão. Eles são aplicados sobre uma base de zinco para proteção de camada dupla.

- Aço inoxidável: A opção premium para extrema resistência à corrosão. Os aços inoxidáveis tipos 304 e 316 são usados em ambientes altamente corrosivos, como fábricas de produtos químicos, aplicações marítimas e instalações de processamento de alimentos. Ao procurar por um fornecedor de parafuso autoperfurante de aço inoxidável , é vital verificar o grau do aço inoxidável para garantir que ele atenda às demandas ambientais.

Estilos de cabeça e tipos de unidade

A escolha do cabeçote e do acionamento afeta a velocidade de instalação, as ferramentas e a aparência final.

- Cabeça de arruela hexagonal (HWH): A cabeça mais comum para coberturas e revestimentos metálicos. A arruela integrada fornece uma grande superfície de apoio e ajuda a vedar o furo. Requer um fixador de porcas ou uma chave hexagonal magnética.

- Cabeça Pan / Cabeça de Treliça: Essas cabeças de baixo perfil são frequentemente usadas quando uma superfície lisa é desejada ou ao fixar materiais finos onde uma cabeça sextavada pode ser um exagero. Eles normalmente usam uma unidade Phillips ou Torx.

- Cabeça plana/escareada: Projetado para ficar nivelado com a superfície do material. Usado em aplicações onde cabeças salientes não são aceitáveis.

- Tipos de unidade (Phillips vs. Torx): Embora o Phillips seja onipresente, ele é propenso a deslizar (escorregar) em alto torque, o que pode danificar a unidade e danificar o parafuso. O acionamento Torx (em forma de estrela) permite uma transferência de torque muito maior com significativamente menos excêntrico, levando a velocidades de acionamento mais rápidas, menos parafusos danificados e redução da fadiga do operador. Esta é uma consideração crítica para uso profissional.

Erros comuns de instalação e como evitá-los

Mesmo com o parafuso perfeito, a instalação inadequada pode levar ao fracasso. A consciência dessas armadilhas comuns é a chave para um projeto bem-sucedido.

Condução excessiva e condução insuficiente

A configuração da embreagem da sua furadeira/parafusadeira é sua melhor amiga. Apertar demais um parafuso autoperfurante arranca as roscas do furo, esmaga o material e compromete a vedação (se tiver arruela). A colocação insuficiente deixa o parafuso orgulhoso, o que pode prender e impedir que a arruela forme uma vedação adequada. O parafuso deve ser acionado até que a cabeça faça contato firme com o material e a arruela (se presente) esteja levemente comprimida, mas não completamente achatada. Isto é especialmente importante quando se utiliza parafusos autoperfurantes para esquadrias de alumínio , pois o aperto excessivo pode facilmente distorcer o metal mais macio.

Usando velocidade e pressão incorretas

Os parafusos autoperfurantes requerem uma técnica diferente dos parafusos padrão. Os operadores muitas vezes cometem o erro de aplicar pressão descendente excessiva. A ponta da broca foi projetada para puxar o parafuso para dentro do material; muita pressão pode quebrar a ponta ou danificar o material. Deixe a ferramenta fazer o trabalho. Use uma velocidade alta (RPM) com baixa pressão para iniciar o furo e, em seguida, uma velocidade mais baixa com pressão moderada para aparafusar o parafuso. Isso garante um corte limpo e um assentamento adequado.

Ignorando a compatibilidade de materiais

Conforme discutido, o uso de um parafuso projetado para madeira macia em aço endurecido falhará. Sempre verifique se a ponta, a rosca e o material do parafuso são adequados para os substratos que você está unindo. Isto também inclui considerar a corrosão galvânica – usar um parafuso de aço carbono em alumínio sem uma barreira adequada pode criar uma reação corrosiva. Nestes casos, é necessário um parafuso com revestimento compatível ou um parafuso de aço inoxidável.

Fornecimento de um fabricante de qualidade

O mercado está inundado com fixadores de qualidade variada. Escolher um parafuso com base apenas no preço é uma estratégia arriscada que pode levar a falhas no projeto, retornos de chamada e problemas de segurança. A parceria com um fabricante confiável é crucial.

Consistência nas tolerâncias dimensionais

Os fabricantes de alta qualidade aderem a padrões dimensionais rígidos (como ANSI ou DIN). Isso significa que cada parafuso em uma caixa terá as mesmas dimensões precisas, garantindo um desempenho consistente. Parafusos baratos e fora das especificações podem ter variações no passo da rosca, no tamanho da cabeça ou na geometria da ponta, o que leva a problemas de acionamento e juntas fracas.

Ciência de Materiais Superior e Tratamento Térmico

A diferença entre um bom parafuso e um ótimo parafuso geralmente está na metalurgia. Fabricantes respeitáveis utilizam aço de qualidade e processos de tratamento térmico controlados com precisão. Isso resulta em uma ponta de perfuração que é dura o suficiente para penetrar sem ser quebradiça e uma haste que é resistente o suficiente para suportar alto torque sem torcer. Um fabricante que oferece opções personalizadas de parafusos autoperfurantes normalmente possui recursos avançados de engenharia para adaptar as propriedades do material para aplicações específicas e exigentes.

Suporte Técnico e Documentação

Um verdadeiro fabricante fornece fichas técnicas abrangentes, guias de aplicação e suporte especializado. Eles podem aconselhar sobre o melhor parafuso para o seu projeto exclusivo, ajudando você a evitar erros dispendiosos. Este nível de suporte nunca está disponível a partir de um fornecedor de importação genérico. Além disso, para empresas que buscam diferenciar seus produtos, encontrar um parceiro que forneça atacado parafusos autoperfurantes com impressão do logotipo pode ser um serviço valioso para branding e controle de estoque.

Compromisso com Testes e Certificação

Procure fabricantes cujos produtos sejam testados e certificados por organizações de padrões internacionais reconhecidas (por exemplo, ISO). Esta verificação independente proporciona garantia de que os produtos atendem aos níveis definidos de qualidade, desempenho e consistência. É a marca de uma empresa comprometida com a excelência e a segurança do cliente.

+86-15052135118

+86-15052135118

Entre em contato

Entre em contato