1. A combinação de materiais bimetálicos estabelece a base para alta resistência

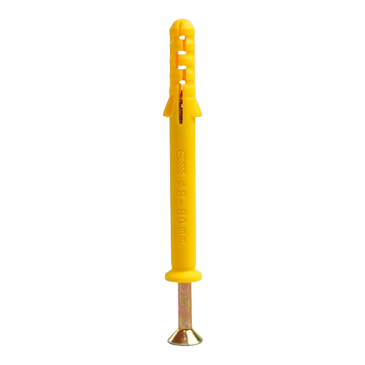

Parafusos autoperfurantes compostos bimetálicos combinam organicamente dois materiais metálicos diferentes, cada um dos quais desempenha um papel fundamental em sua respectiva área funcional, fornecendo assim uma base material para alta resistência de conexão e resistência à tração.

Materiais específicos de aço inoxidável são frequentemente usados para a cabeça e parte de travamento do parafuso. Este aço inoxidável possui boa tenacidade e ductilidade. Durante o processo de aperto, mesmo que seja deformado até certo ponto por uma grande força externa, não quebrará facilmente. Quando o parafuso é aparafusado na peça conectada, a cabeça se ajusta perfeitamente à superfície da peça conectada. O material de aço inoxidável pode dispersar uniformemente a pressão de todas as direções e evitar a concentração de tensão local em virtude de suas características. Ao mesmo tempo, sua estrutura é estável e pode manter sua forma durante o uso a longo prazo, fornecendo continuamente uma força de travamento estável para toda a estrutura da conexão, o que é um pré-requisito importante para garantir a resistência da conexão e a resistência à tração.

A parte de rosqueamento e a parte traseira da perfuração da ponta são feitas de liga de aço ou aço carbono. Após tratamento especial, a dureza desses metais melhora bastante. Quando o parafuso penetra no material, a cauda da broca de alta dureza é como uma ferramenta afiada que pode cortar rapidamente o material, criando condições para rosqueamento e conexão subsequentes. Depois que a conexão roscada é formada, o aço-liga ou aço carbono da peça roscada morde firmemente a rosca da peça conectada com sua alta resistência. O forte atrito e o intertravamento mecânico entre os dois permitem que o parafuso disperse efetivamente a força externa para toda a área de conexão quando é submetido à tensão e à força de cisalhamento, em vez de apenas agir em uma área local, melhorando significativamente a resistência da conexão e a resistência à tração.

Além disso, os dois materiais metálicos se complementam nas propriedades físicas e químicas. A resistência à corrosão do aço inoxidável garante a vida útil do parafuso em diversos ambientes, evitando a degradação das propriedades do material devido à corrosão, que por sua vez afeta a resistência da conexão; a alta dureza e alta resistência do aço-liga ou do aço carbono concentram-se em alcançar uma penetração eficiente e uma conexão firme. Esta combinação de materiais permite que parafusos autoperfurantes compostos bimetálicos mantenham um bom desempenho de conexão sob diferentes condições de trabalho e garantam a estabilidade da peça de conexão.

Em segundo lugar, o processo de fabricação preciso melhora o desempenho da conexão

Além de uma combinação razoável de materiais, o processo de fabricação preciso é outro fator chave para que os parafusos autoperfurantes compostos bimetálicos obtenham alta resistência de conexão e resistência à extração.

O processo composto é a etapa chave no processo de produção. Quando o aço inoxidável é composto com aço-liga ou aço carbono, seja um compósito para soldagem ou um compósito para prensagem a quente, os parâmetros do processo devem ser controlados com precisão. Tomando o compósito de soldagem como exemplo, na soldagem por fricção, a velocidade, a pressão e o tempo de fricção das duas superfícies metálicas que se esfregam afetarão a qualidade da interface de soldagem. Somente quando esses parâmetros são perfeitamente combinados é que os dois metais podem ser totalmente fundidos em alta temperatura para formar uma interface de ligação forte, garantindo que o material compósito não terá problemas como delaminação e rachaduras durante o processamento e uso subsequentes, estabelecendo as bases para alta resistência de conexão e resistência à extração. Se o processo compósito não estiver em vigor, os dois metais não estarão firmemente ligados e será fácil romper a junta quando submetido à força, resultando em falha na conexão.

O processo de conformação possui requisitos rígidos quanto à precisão dimensional e formato do parafuso. Desde a conformação inicial por forjamento a frio ou a quente, passando pelo processo de torneamento para garantir a precisão do diâmetro e a rugosidade da superfície da haste, até a laminação ou rosqueamento para formar a rosca, cada elo é crucial. O tamanho preciso pode garantir que o parafuso e a rosca da peça conectada combinem perfeitamente e reduza a folga após a instalação. Se o tamanho da rosca for impreciso, não será possível formar um ajuste perfeito com as peças conectadas. Quando sujeito a tensão e força de cisalhamento, é fácil afrouxar ou até mesmo escorregar, o que reduz seriamente a resistência da conexão e a resistência à tração. Uma boa rugosidade superficial pode reduzir o atrito, facilitando o aparafusamento do parafuso nas peças conectadas e também ajuda a melhorar a estabilidade da conexão.

O papel do processo de tratamento térmico na melhoria do desempenho dos parafusos não pode ser ignorado. Para peças de liga de aço ou aço carbono, a temperatura, o tempo e outras configurações de parâmetros de têmpera e revenido determinam sua estrutura interna e desempenho. Um processo de têmpera adequado pode permitir que o aço-liga obtenha estrutura martensítica, melhorando muito a dureza e a resistência; o tratamento adequado de têmpera pode eliminar o estresse de têmpera e ajustar o equilíbrio entre dureza e tenacidade. Após esse tratamento térmico, a parte de rosqueamento e a ponta da broca apresentam alta dureza para obter uma penetração eficiente e também possuem tenacidade suficiente para evitar fraturas frágeis quando submetidas à força, melhorando assim a resistência da conexão e a resistência à tração de todo o parafuso. Para peças de aço inoxidável, o tratamento com solução sólida pode melhorar sua resistência à corrosão e desempenho de processamento, garantindo que o efeito geral da conexão não seja afetado por problemas de material durante o processo de conexão.

O tratamento de superfície também afetará o desempenho da conexão do parafuso. Através de tratamentos como galvanização e revestimento de liga de zinco-estanho, não só a capacidade anticorrosiva dos parafusos pode ser melhorada, mas também a resistência ao desgaste e a lubricidade da superfície podem ser melhoradas até certo ponto. A melhoria do desempenho anticorrosivo garante que a resistência dos parafusos não será reduzida devido à corrosão durante o uso a longo prazo; boa resistência ao desgaste permite que a rosca mantenha sua forma durante múltiplos processos de aperto e afrouxamento, mantendo uma mordida firme com as peças conectadas; e a lubricidade adequada ajuda a aparafusar os parafusos nas peças conectadas com mais facilidade, reduzindo resistência e danos durante a instalação e garantindo a integridade e resistência da conexão.

3. A personificação de alta resistência de conexão e resistência à tração em cenários reais

No campo das estruturas de construção, as vantagens da alta resistência de conexão e resistência à extração dos parafusos autoperfurantes compostos bimetálicos são totalmente refletidas. Em edifícios com estrutura de aço, a conexão entre vigas de aço e colunas de aço precisa suportar cargas enormes, incluindo o peso do próprio edifício, cargas de vento, cargas sísmicas, etc. Com sua alta resistência de conexão, os parafusos autoperfurantes compostos bimetálicos podem conectar firmemente vigas de aço e colunas de aço, de modo que toda a estrutura de aço forme um todo estável. Quando submetidos a forças externas, os parafusos podem transferir e dispersar cargas de forma eficaz para evitar danos às peças de conexão devido à incapacidade de suportar forças de tensão e cisalhamento. Na instalação de paredes cortina em edifícios altos, os parafusos precisam conectar de forma confiável os painéis da parede cortina às quilhas para garantir que as paredes cortina não caiam sob condições climáticas severas, como ventos fortes. A alta resistência à tração dos parafusos autoperfurantes compostos bimetálicos permite que eles agarrem firmemente as quilhas e painéis, forneçam força de ancoragem suficiente e garantam a segurança do sistema de parede cortina.

Na fabricação de equipamentos mecânicos, os parafusos autoperfurantes compostos bimetálicos também desempenham um papel importante. Durante a operação de máquinas-ferramentas, vibrações frequentes e forças de impacto serão geradas entre vários componentes. Parafusos autoperfurantes compostos bimetálicos são usados para conectar componentes importantes, como base e colunas de máquinas-ferramentas. Sua alta resistência de conexão e resistência à extração podem garantir que esses componentes sempre mantenham posições relativas sob condições de trabalho complexas, garantindo a precisão de processamento e a estabilidade das máquinas-ferramentas. Na montagem de motores de automóveis, o ambiente de alta temperatura e alta pressão dentro do motor exige requisitos de desempenho extremamente elevados para fixadores. Parafusos autoperfurantes compostos bimetálicos são usados para conectar o bloco de cilindros do motor, cabeçote e outros componentes. Suas características de alta resistência permitem suportar a enorme pressão e vibração gerada quando o motor está funcionando, garantindo o funcionamento normal do motor e evitando falhas do motor devido a conexões soltas.

+86-15052135118

+86-15052135118

Entre em contato

Entre em contato